Albin Components har spesialisert seg på utvikling og produksjon av transmisjonsdeler for tunge kjøretøy og større konstruksjoner. Ved å investere i en 3D-printer har Albin Components redusert tiden for utvikling og produksjon betydelig. Det som før kunne ta 4-6 uker tar nå kun 1-2 dager. I tillegg sparer de 4000-5000 EUR i måneden på å ikke outsource noe av produksjonen av verktøydeler til eksterne leverandører.

Det er PLM Group som deler historien om den svenske bedriften Albin Components AB i Kristinehamn. Bedriften er en underleverandør som utvikler og produserer transmisjonsutstyr som tannhjul og splines til bruk i hovedsakelig tyngre kjøretøy og utstyr til bil- og byggebransjen. Ved å investere i en 3D-printer har Albin Components redusert tiden for utvikling og produksjon av festeanordninger til måleutstyr til under 1/20. Bedriften har også kunnet vesentlig redusere de månedlige arbeidstimene som går med til verktøyproduksjon, og dermed oppnådd store innsparinger.

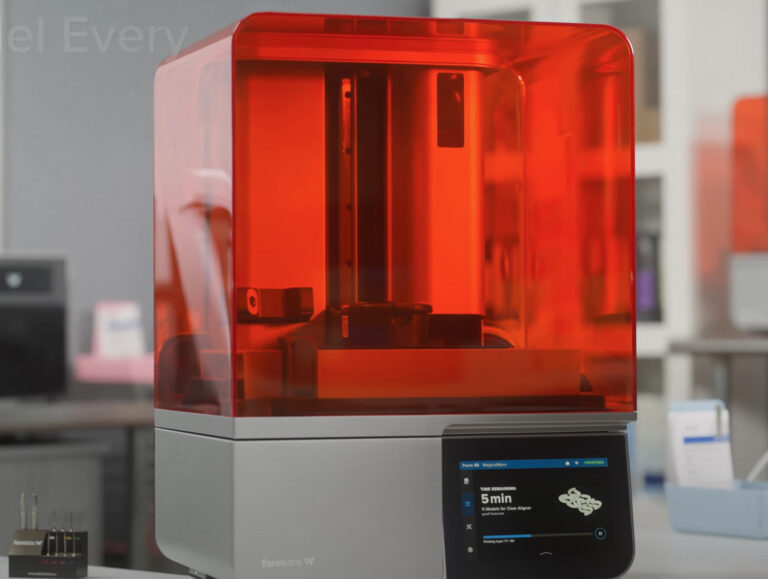

Albin Components valgte Markforged-printeren fra PLM Group på grunn av dens unike evne til å printe deler i forskjellige robuste materialer. Bedriften ønsket å erstatte materialer som stål med for eksempel karbonfiber i produksjonsdelene. De bruker dessuten printeren internt til å produsere deler som skal gi ledelsen og markedsføringsavdelingen et tydelig bilde av hvordan nye deler vil se ut i virkeligheten.

–Etter at vi tok i bruk 3D-printeren, har vi redusert tiden for produksjon av festeanordninger til måleutstyr fra 4–6 uker til 1–2 dager, sier ansvarlig for produksjonsteknikk ved Albin Components, Zlatan Okanovic. –Når produksjonen trenger en ny festeanordning, kan vi printe den over natten, slik at den er klar til bruk i produksjonsavdelingen neste morgen. Vi har dessuten kunnet redusere de månedlige arbeidstimene til verktøymakerne vesentlig, helt ned til 80 timer. Tidligere var vi nedlesset av arbeid og måtte sette ut deler av verktøyproduksjonen til eksterne leverandører. Nå er det ikke noe problem å utføre alle disse oppgavene selv. Totalt sparer vi 4000–5000 EUR hver måned på dette, sier Okanovic. Han påpeker også at det har blitt mulig å printe deler til utvikling av måleprogrammer i bedriftens målemaskiner veldig raskt. Det betyr atskillig mindre dødtid i produksjonen.

Les hele historien på PLM Groups nettsider, hvor du også kan se en filmsnutt.