Hvordan kan produktiviteten i metallbasert 3D-printing øke uten at det går på bekostning av kvaliteten? Forsker Rasmus Gunnerek ved Chalmers har sett nærmere på dette i sin avhandling.

Mulighetene med additiv produksjon i metall er mange, men det finnes praktiske begrensninger for en bredere industriell bruk av teknologien. Disse kan inkludere høye kostnader, lav produktivitet og sikring av kvaliteten på den trykte komponenten.

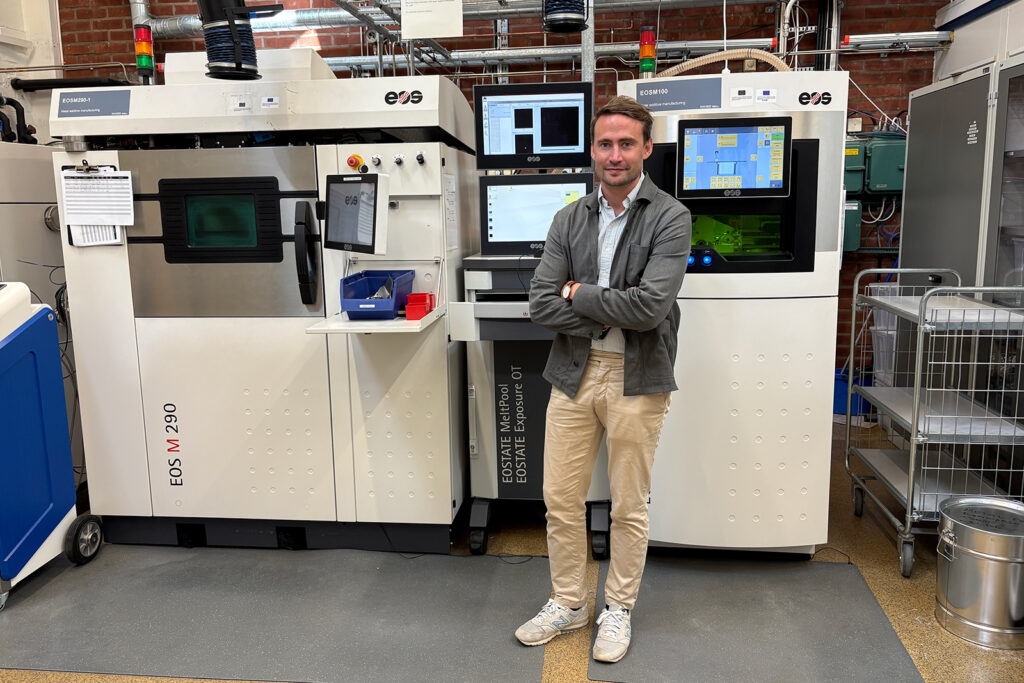

Rasmus Gunnerek disputerte med avhandlingen sin i juni, og avhandlingen hans handlet om hvordan produktiviteten kan øke i additiv produksjon med PBF-LB-prosessen og ulike jernbaserte legeringer. Dette er for å gjøre 3D-printet stål mer tilgjengelig for industrien.

– Produktivitet er et av de viktigste problemstillingene innen 3D-printing, spør du meg, sier Rasmus Gunnerek, som tok bachelorgraden sin ved Karlstad universitet og deretter fortsatte med mastergraden sin ved Chalmers og deretter videre til doktorgradsstudier ved Centrum för additiv tillverkning i metall (CAM²).

Noen faktorer konstante

En stor utfordring ved å studere produktivitet er at det finnes mange forskjellige prosessparametere, og ved å justere de forskjellige printeparameterne kan material- og komponentegenskaper endres på forskjellige måter. Da er det svært viktig å forstå hvilke egenskaper som trengs i forskjellige applikasjoner og deretter tilpasse prosessutviklingen deretter.

– Derfor har jeg forsøkt å holde i det minste noen faktorer konstante. Jeg har basert forskningen min på én og samme maskin, en mellomstor industriell PBF-LB-maskin med laser, og brukt samme type pulver hver gang. Slik at det er mulig å overføre resultatene fra forskningen min til industrien i størst mulig grad.

Kjernen i Rasmus Gunnereks forskning handler om hvordan prosessen kan akselereres, uten å måtte gå på kompromiss med kvaliteten. Når byggehastigheten øker for mye, utgjør det en risiko for interne defekter som porøsitet. Denne porøsiteten kan imidlertid utformes slik at man kan kontrollere materialegenskapene.

Han har justert viktige printeparametere som laserskanningshastighet, hatch-avstand og lagtykkelse for å se hvordan produksjonshastigheten kan øke samtidig som man kan håndtere materialfeilene som oppstår.

– Den desidert viktigste parameteren for økt produktivitet er lagtykkelsen. Jeg har sett på 20 mikrometer lag og sammenlignet dem med 40, 60 og 80 mikrometer, og man kan se en halvering av utskriftstiden hvis man dobler lagtykkelsen.

Mange er også klar over dette, men også at det er vanskelig å presse det for langt hvis man vil ha en fin overflate på komponenten.

– Derfor er det viktig å også se på parameterne per lag og hva man kan gjøre der. Så er det laserens hastighet og hatch-avstanden jeg har sett på. Jeg har sammenlignet den samme byggehastigheten og holdt den ene konstant mens den andre endret seg. Så så jeg at prosessstabiliteten er mye bedre hvis man øker produktiviteten per lag med økt hatch-avstand sammenlignet med å øke laserhastigheten.

Muligheter i bilindustrien

Det hele koker ned til hvilke interne defekter man kan leve med – avhengig av bruksområdet.

– Det finnes ganske mange bruksområder, for eksempel i bilindustrien, som har relativt høy porøsitet i materialet og hvor det ikke trenger å være 100 prosent tetthet. Hvis du vet hvordan defektene oppfører seg, kan du kanskje leve med dem, sier Rasmus Gunnerek.

Han sier at andre bransjer som luftfart og energi har kommet lenger i sin bruk av additiv produksjon og ser fordelene ved å kunne printe komplekse deler og er mer tilbøyelige til å ta den kostnaden. Det som holder tilbake en bredere anvendelse i bilindustrien er fremfor alt at metallbasert 3D-printing er en relativt langsom og dyr metode sammenlignet med konvensjonell produksjon.

– Hvis du sparer en kilo på et fly sammenlignet med en bil, er luftfartsindustrien mer villig til å betale for det fordi det sparer drivstoff og tar flyturen lengre.

Overflateglatthet er en annen viktig – og begrensende – faktor i metallbasert 3D-printing. Designfriheten og muligheten til å printe komplekse geometrier gjør at det kan være vanskelig å etterbehandle ting som interne kanaler.

I studien sin har Rasmus Gunnerek evaluert to alternativer for overflatebehandling: elektrokjemisk polering, som bruker væske til å fjerne materiale fra indre overflater, og kjemisk-mekanisk polering, der vibrasjoner og ikke-slipende midler brukes til å glatte overflaten.

– Det var det siste trinnet i oppgaven min, å koble produktivitet til overflaten. Det viktigste er å få fine overflater slik at det ikke fører til sprekkdannelse eller andre utmattingsegenskaper. Det spiller ingen rolle hvor raskt du kan skrive ut hvis du ikke kan fikse overflaten.

Forbedret overflate med begge metodene

Metodene som ble studert av Rasmus Gunnerek viste lovende resultater.

– Begge alternativene viste seg i stand til å doble utmattingslevetiden på høyproduktive parametere bare ved å forbedre overflatene. Det var også interessant at gode resultater ble oppnådd med to svært forskjellige overflatebehandlingsmetoder.

Imidlertid innebærer alle trinnene som legges til prosessen en ekstra kostnad, og dette er en viktig faktor å ta hensyn til. Målet er derfor at produksjonen kan gjøres så effektivt som mulig, samtidig som man produserer en komponent som oppfyller alle kravene som er satt. Derfor må man se på hele prosessen og hva kostnadene ved de forskjellige trinnene innebærer.

– Hvis man trenger en fin overflate, kan det være mer kostnadseffektivt å trykke saktere, slik at overflaten blir bedre fra starten av. Hvis man trykker raskere, får man flere interne defekter, og dette gir ekstra kostnader.

Rasmus Gunnerek oppholder seg på Chalmers etter doktoravhandlingen sin og jobber nå med å se på overflatebehandlinger.

– Det er fortsatt mye som er uavklart, og det er gøy å få muligheten til å fortsette å forske på emnet, sier han avslutningsvis.

Les Rasmus Gunnereks avhandling her:

Productivity of Ferrous Alloys Produced by Powder Bed Fusion – Laser Beam